Technik

Zur Windmühlentechnik

Der zum Antrieb einer Windmühle günstigste Wind hat die Windstärke 4, dies

entspricht einer Windgeschwindigkeit von 6 – 8 m/s, starke Aste bewegen sich leicht.

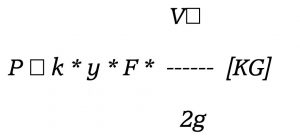

Der Winddruck errechnet sich nach

mit P, dem Winddruck in Kilogramm, k, einer Konstanten, die etwa den Wert 1.9 hat,

y, der Luftmasse von 1.25 kg/m2, F, der Flügelfläche in m2, v, der Windgeschwindigkeit

in m/s und g, der Erdbeschleunigung, also 9.81 m/s2. Mit v = 7 m/s ergibt sich P

zu 5.8 kg. Bei einer (typischen) Flügelrutenlänge von 11 m und einer Flügelgesamt-

breite von 2.65 m ergeben sich ca. 100 m2 Flügelfläche und so, bei

7 m/s Windgeschwindigkeit, 610 kg Winddruck auf das Flügelkreuz. Ein Flügel

besteht aus der Flügelrute, den Heckscheiden und den Saumlatten. Die Rute teilt

den Flügel in das schmalere Vorheck und das breitere Hinterheck.

Der Däne La Cour hat die Leistung von Modellmühlen mit unterschiedlich

großen Flügelflächen gemessen. Er stellte fest, daß ein ‚offenes‘ Flügelkreuz

mit vergleichsweise geringer Fläche besser ist als eine Anordnung mit vielen Flügeln, die bei rascher Umdrehung nur den Gesamtwiderstand erhöhen. Im Hinblick auch

auf konstruktive Gegebenheiten war daher das vierflügelige Flügelkreuz sicher optimal

für Windmühlen.

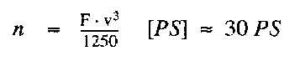

Die absolute Windleistung errechnet sich (empirisch) nach

mit F, der Flügelfläche und v, der Windgeschwindigkeit. Die nutzbare Leistung beträgt

nur etwa 50% der absoluten Leistung, d.h. 15 PS. Damit ergibt sich, daß 1 PS

nutzbare Leistung von 6.5 m2 Flügelfläche bei 7 m/s Windgeschwindigkeit

bezogen werden können. Die effektivste Windnutzung ist dann gegeben,

wenn die Umfangsgeschwindigkeit am äußeren Flügelende dem dreifachen

der (optimalen) Windgeschwindigkeit, also 21 m/s entspricht. Damit ergibt sich

die optimale Drehzahl zu etwa 18 Upin (bei 22 m Flügelkreuzdurchmesser).

Warum sind die Flügel in sich gekrümmt und nicht einfach quer zum Wind oder mit

einer durchgängigen Schräge relativ zum Wind versehen? Für eine reine Rotation ist die Schrägstellung der Flügel (das sog. Rutenrnaß ) nicht erforderlich, wohl aber für eine

hohe Arbeitsleistung.Ein vollständiges Flügelkreuz (mit Bruststücken) wiegt 3-4 t.

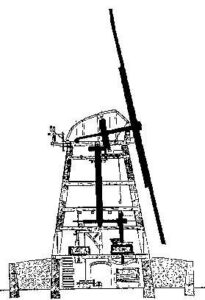

Die Kraftübertragung geschieht folgendermaßen: Die Drehung der Flügel wird auf

die Flügelwelle übertragen, auf dieser ist das Kammrad verkeilt, welches die Drehbewegung

über den Bunkler auf eine nach unten zu den Steinen führende Welle, die Königs-

welle überträgt. Die Königswelle der Westhoyeler Mühle mißt imposante 38 x 38 cm

im Querschnitt. Bei Kappenwindmühlen muß die Königswelle genau in der Mitte

des Mühlenturms sitzen, da sonst die einwandfreie Drehbarkeit der Kappe

nicht gewährleistet ist.

Zum Abbremsen ist das Kammrad von einer Backenbremse aus Pappelholz umgeben, diese kann von außen über eine Kette ein- bzw. ausgerastet werden. Die Bremse

wirkt nur in Drehrichtung der Flügel (meist, so auch in Westhoyel, von hinten aus

gesehen im Uhrzeigersinn). Wenn das Flügelkreuz also z. B. bei Gewittern mit stark veränderlichen Windrichtungen von hinten ‚Wind bekommt‘, drehen sich die Flügel

falsch herum, die Bremse versagt und das gehende Werk wird beschädigt.

Daher bedürfen Windmühlen einer dauernden Kontrolle.Das Kammrad der

Westhoyeler Mühle hat einen Durchmesser von 250 cm und 50 Zähne. Der Bunkler hat

28 Stäbe, also dreht sich die Königswelle 1.8 mal schneller als das Flügelkreuz.

Das Stirnrad am unteren Ende der Königswelle hat 136 Zähne, die in die 38 Stäbe

des Korb- oder Spindelrades greifen. Einer Umdrehung des Stirnrades entspre-

chen mithin 3.6 Umdrehungen des Korbrades und damit auch des Läufers, also

des oberen, sich beim Mahlen drehenden Mühlsteins, der über das Mühleisen

(die Spindel) mit dem Korbrad verbunden ist. Einer Umdrehung des Flügelkreu

zes entsprechen also 6.5 Umdrehungen des Mühlsteines.

Der Mahlgang (Durchmesser 150 cm) läuft am besten mit einer Geschwindigkeit von

110 – 120 Upm. Damit läßt sich ein Durchsatz von zwei Zentnern Getreide pro

Stunde erzielen, bei einem Kraftverbrauch von 8-10 Ps.

Zum eigentlichen Vermahlen werden zwei Mühlsteine benötigt., wobei der untere fest

liegt (der Bodenste in), während der obere bei einem Abstand von weniger als

einem Millimeter drehbar ist (der Läufer). Man mache sich die Schwierigkeiten

beim Transport der ca. 1.5 t schweren Mühlsteine in einer Zeit ohne befestigte Wege

und heutiges Transportgerät klar! Der Abstand der beiden Mühlsteine kann

durch mehrfache Hebeluntersetzungen ohne großen Kraftaufwand und zudem sehr

genau eingestellt werden.füllt werden. Zur Erzielung feinen Mehles bei guter Ausbeute

sind mehrere Passagen durch die entsprechend justierten Mühlsteine erforderlich

und zudem eine Siebung im Mehlsichter. Während das Korn zwischen den Mühlstei-

nen ähnlich wie mit einer Schere zerschnitten wird, werden in den moder-

nen Walzenstühien die Körner zwischen zwei Walzen zerquetscht.

Der Schneidevorgang zwischen den Mühlsteinen erfordert kanalartige Vertiefungen

(die Luftfurchen) zum Transport und dazwischen liegende Erhöhungen mit scharfen

Kanten (die Mahl balken) zum Zerkleinern des Mahlgutes. Diese sogenannte Schärfe

der Mühlsteine nutzt sich mit der Zeit ab, dann muß nachgeschärft werden. Zu

diesem Zweck wird die Bütte abgenommen, mit dem Steinkran der Läufer-

stein angehoben und ‚falsch herum‘ abgelegt. Nun können die Schärfen mit

dem Kraushammer (auch Billhammer genannt) nachbearbeitet werden – eine mühselige, viel Geschick erfordernde Tätigkeit, die sich in füherer Zeit durch das charakteris-

tische Geräusch des Kraushammers kundtat.

Wenigstens war dann klar, daß beim Stillstand der Flügel der Müller nicht etwa

Pause machte!

Neue Flügel in 2003

Am ersten Mahl- und Backtag, am 4. April 2004, konnten die an der Westhoyeler Windmühle im Dezember 2003 montierten neuen Flügel erstmals in Betrieb genommen werden.

Der Austausch der im Jahre 1990 an der restaurierten Windmühle montierten Flügel wurde notwendig, da diese bereits morsch waren und die Betriebssicherheit nicht mehr gegeben war.

Bei dem notwendigen Austausch der Flügel stellten sich nach den Erfahrungen beim Betrieb der Mühle aus der Vergangenheit die Frage nach haltbareren, betriebs- und bedienerfreund-licheren Flügeln. Nach der Abwägung der vielen Möglichkeiten, der technischen Voraussetzungen der Mühle und der zur Verfügung stehenden Mittel entschieden wir uns für die Anschaffung von Stahlruten mit einem Busselheck. Nach unseren Erwartungen hoffen wir hier eine sinnvolle Investition in Haltbarkeit, Betriebsfreundlichkeit und Betriebssicherheit getätigt zu haben. Bei all diesen Überlegungen haben wir aber auch die historische Linie der Windmühle erhalten.

Schon bei der ersten Inbetriebnahme hat sich gezeigt, dass die in den 30ziger Jahren von dem Holländer Chris van Bussel entwickelte Flügelform eine gute Wahl war.

Von großer Bedeutung war auch die Möglichkeit, die Flügel ganz in der Region fertigen zu lassen. Die Planung und die Zimmerarbeiten lagen in den Händen von Gerd Möller aus Melle-Buer, der hier eine Bau- und Möbeltischlerei betreibt und sich auf die Ausführung sämtlicher Tischlerarbeiten und der Restauration von Wind- und Wassermühlen spezialisiert hat. Sein Sachverstand und seine weitreichenden Erfahrungen waren uns eine wertvolle Hilfe.

Die Stahlruten sind von der Firma Industrie-Rohrbau-GmbH in Melle gefertigt worden. Bei dieser Fertigung sind moderne Konstruktions- und Fertigungsverfahren zum Einsatz gekommen, diese haben zu einem günstigen Preis-Leistungsverhältnis geführt und kurze Fertigungszeiten möglich gemacht.